ロボットと表示器の直接通信で、 品種が多い装置の設計工数を削減! メーカー改善事例集

シュナイダーエレクトリックホールディングス

-

- 業界

-

食品・飲料製造

-

- 目的

-

コストダウン

-

生産性向上

シュナイダーエレクトリックホールディングス

食品・飲料製造

コストダウン

生産性向上

<背景・課題>

●設計・制作工数を抑えて、フレキシブルに対応できる設備を開発したい

<課題が達成できない問題>

●データ転送の回数が増え、プログラム工数が膨大

●PLCのメモリ容量不足で、機器コストがアップ

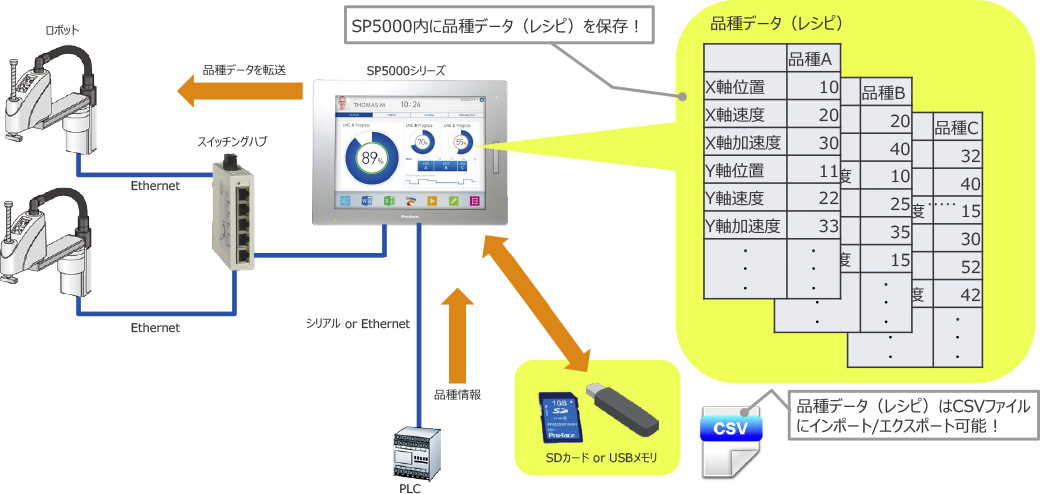

●表示器からロボットへ直接パラメーターを転送

●表示器にパラメーターを保存!開発コストを抑制

<さらに>接続機器サンプル(コクピットパーツ)を使用すれば、

●作画不要でロボットの状態監視が可能に!

このページは、シュナイダーエレクトリックホールディングス様の了承のもと事例を転載しております。

https://www.proface.com/ja/solution/improvement/24874

製品についてのご質問やお困りごとなどお気軽にご相談ください!