Flex Signal

-

Flex Signal

-

アンドン

-

ガントチャート

-

稼働分析

-

マスター管理

-

イベント通知

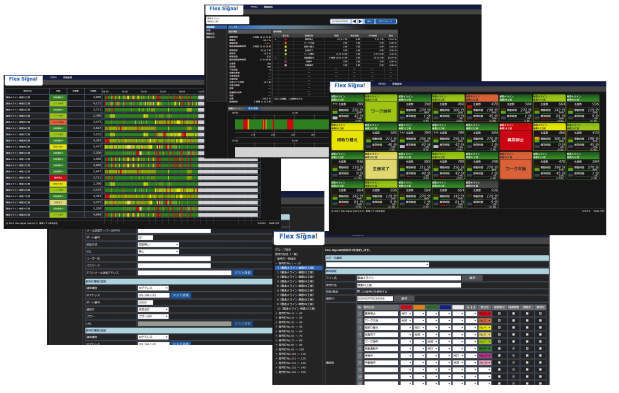

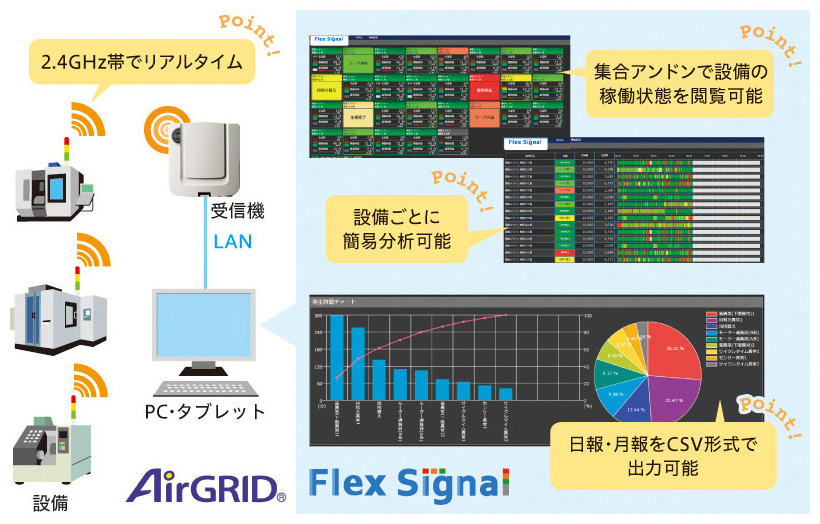

【Flex Signalとは】

設備、装置の稼働状況を自動計測により一括管理し、計測データのモニタリング、簡易分析を容易に実現できるシステムパッケージです。

■システム概要

・設備、装置の信号灯により信号状態を取得するための異なる機種での監視管理を実現!

・PATLITE社製AirGRIDにより稼働信号を工場内配線工事レスにて計測可能

・信号変化から「稼働」「停止」「生産カウント」等のリアルタイム管理を実現

・装置毎の状態をWEBブラウザによる一括監視で、見える化を実現

・信号灯の赤、黄、緑、青、白、ブザーの状態を管理

■アンドン

リアルタイム監視による、現在の稼働状況を一覧表示にて「見える化」を実現します。

■ガントチャート

信号状態より稼働状況を時間軸にて表現し、稼働状態を「見える化」します。

■稼働分析

簡易稼働分析機能による、日単位の稼働実績が自動的に集計管理され日々の分析を協力にサポートします。

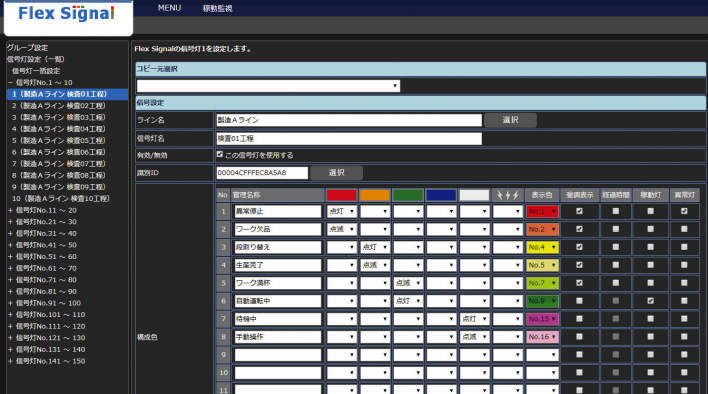

■マスター管理

装置1台単位にて信号灯情報を設定可能、色情報の管理から稼働信号、異常信号、カウントの管理までデータ管理方法を設定可能です。

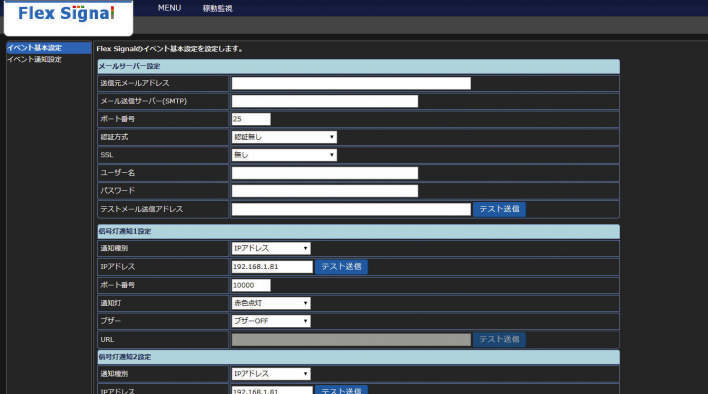

■イベント通知

装置の異常発生/復帰に対してイベント通知の指定を行い、メール配信/ネットワーク信号灯への通知が可能です。

-

カタログ・チラシ

-

改善事例集

-

特集

-

こんなお困りごとありませんか?

・パソコン業務が多くて困っている ・業務効率を改善したい

・生産性を向上させたい ・DX化をしたいけど何からして良いかわからないDX化・デジタル化の実現が企業価値向上のカギ

DXとはデジタルを活用して企業や組織の変革を通じた成長を目指すもの、と言われています。実際に、DXを目指しデジタル化やDX化を進めている企業は生産性や売上の向上と共に企業価値の向上につながっている、という統計も出ています。

身の回りの業務のデジタル化から始め、徐々にデジタル活用を進めることで

より大きな効果が期待できます。

第二弾は、デジタルツールやインフラを活用して

データの利活用を実現する製品を4点ご提案いたします!

●エアマネジメントシステムAMS・無線機器/SMC

●データマル・くにまる/エムジー

●AirGRID/パトライト、Flex Signal/東海ソフト

●DIGISTOR・VSAI/ROD

設備稼働の見える化を実現しましょう。生産設備の状態を可視化して自動で低圧/エアマネジメントシステム

こんなことありませんか?

設備待機時に工場内設備で無駄なエア消費が発生している。

また生産設備のエアの状態がわからない・・・。

\SMCの“エアマネジメントシステム AMS”を導入することで解決!/

設備待機の状態を監視し、自動で低圧化を行い不要なエア消費を削減します。

見える化とエア消費量削減を同時に実現したい -----------------------------------------------------------

そんなときには エアマネジメントシステム AMSをご提案!

● エア消費量の削減 最大62%削減! ● 生産設備の可視化を実現 予知保全を実現!

・生産停止/設備待機時のエア消費を削減 ・各種センサ情報を上位システムと通信可能

・設備停止状態のエア消費削減 ・SMC無線システムに対応

SMC無線システムとの併用へ工場のIoT化を実現したい -----------------------------------------------

そんなときには 無線システムをご提案!

FA環境における通信の安定性を実現!

複数台の無線ベースが同じ通信エリア内に存在しても、それぞれの無線ベースにペアリングされたリモートと通信可能

● 耐ノイズ性:2.4GHz ISM周波数帯使用、2ms毎(最速)周波数ホッピング採用

● 通信ケーブル不要:配線工数・スペース・コスト削減、断線リスク低減

● 小型・軽量 (EXW1)

【動画】

無線によるセンサデータの収集でコストの削減/データまる・くにまる

こんなことありませんか?

予防保全のために設備からデータ収集を行いたいが、設備が点在しており配線の工事ができない。

また工事費も高額になってしまうのでなかなか実現できない・・・。

\エムジーの“データマル”・“くにまる”を併せて導入することで解決!/

無線によるセンサデータの収集でコストの削減

データマルは設備からの接点信号や電圧・電流に加え、温度センサや電流センサ、振動センサ等様々な信号入力が可能です。

無線LANの構築が難しい現場や、建屋と建屋が離れている現場、屋外にはくにまるを設置することで簡単に無線環境を

構築することができます。データマルに入る信号のデータを収集し、設備のいつもの状態を可視化します。収集したいデータ点数にバラツキがある。デジタル信号だけでなく、アナログ、パルスも収集したい ------------

そんなときには データマルをご提案!

● スマホでも見やすいWeb画面を標準装備

[データ表示」、「トレンド表示」、「イベント表示」の3種類の監視用Web画面を標準で搭載しています。

いずれの画面も汎用的で実用性が高く、スマホやタブレットでも見やすいようにデザインされています。

● フレキシブルな入出力信号の種類、点数

データマルのハードウェアは、ロギングユニット(本体)に専用のI/Oカードを組合せる構造を採用。I/Oカードはアナログ入出力、

ステータス(接点)入出力、パルス入出力の各種を用意し、必要な入出力種類と点数に応じて自由に選定、組合せができます。

無線通信でIoT化を実現したい --------------------------------------------------------------------------------

そんなときには くにまるをご提案!

無線を利用してセンサ信号を収集する、構築が容易で経済的なワイヤレスシステムです。

少点数から多点数まで、配線の困難な離れた場所の信号も簡単にワイヤレスネットワークに取込めます。

さらに、インターネットに接続すればエリアを越えた遠隔モニタリングシステムが構築できます。

● ネットワーク構築は信頼性の高いマルチホップ方式です。 ● 920MHz帯は回折性が高く障害物に強い周波数帯です。

● 長距離見通し1kmまで届きます。 ● 免許申請は不要です。 ● 通信の配線工事が不要です。

【動画】

設備の情報を無線で収集し稼働状況を分析/AirGRID・Flex Signal

こんなことありませんか?

機器のメーカーも年式もバラバラ。稼働管理も手書きで行っているため、漏れやミスが多い。

設備が止まっていることに気づかないことがあり、設備稼働情報の分析までできていない。

\パトライトの“AirGRID”と東海ソフトの“Flex Signal”を併せて導入することで解決!/

「設備稼働情報」を無線で収集し、リアルタイムで見える化!

設備についている信号灯に送信機を取り付け受信機と通信することで、稼働情報をリアルタイムに収集できます。

収集したデータは東海ソフトのFlexSignalでWEBブラウザ上で見える化できます。設備別に簡易分析も可能です。

設備への後付けができるので簡単に導入でき、コストも安価に抑えることができます。稼働情報をリアルタイムに収集したい -----------------------------------------------------------------------

そんなときには パトライトの“AirGRID”をご提案!

簡単に設備の稼働監視ができる信号灯を使ったIoTソリューション!

「WDシリーズ」は、パトライト製信号灯に取り付けるだけで、機器情報が無線で転送されるシステムです。

取得データをもとに、生産工程のボトルネック改善など、お客様の目的にあった様々な情報活用が可能に!

● 信号灯からデータを収集するので、装置の新旧やメーカーに係わらずデータ収集が可能

● ワイヤレスシステムにより配線の引き回しが不要ですので、有線での設備構築にくらべ初期導入コストを大幅に削減

● ローコストな送信機でスモールスタートが可能です。予算に合わせ少しづつ増設していくことが可能

● 無線システムなので設備の増設やレイアウト変更もラクラク!

収集したデータを見える化・分析したい --------------------------------------------------------------------

そんなときには 東海ソフトの“Flex Signal”をご提案!

設備、装置の稼働状況を自動計測により一括管理し、計測データのモニタリング、簡易分析を容易に実現できるシステムパッケージ。

● 設備、装置の信号灯により信号状態を取得するための異なる機種での監視管理を実現

● 信号変化から「稼働」「停止」「生産カウント」等のリアルタイム管理を実現

● 装置毎の状態をWEBブラウザによる一括監視で、見える化を実現

● 信号灯の赤、黄、緑、青、白、ブザーの状態を管理

【動画】

AIで工場の異常要因解析を効率的に/VS-AI・DIGISTOR

こんなことありませんか?

・カメラを導入しているが、膨大なデータから異常時の映像を探すのが大変。

・進入禁止エリアに動体検知カメラを設置しているけど、動くもの全てに反応してアラームが鳴りやまない。

・カメラを新設したいが、既設カメラのメーカーがバラバラで統一できない。

\RODの“AI検索装置 VS-AI”・“DIGISTOR”を併せて導入することで解決!/

工場の異常要因解析は、 EYE(人の目)からAI(人工知能)へ記録の瞬時検索を実現したい --------------------------------------------------------------------------

そんなときには “AI検索装置 VS-AI”をご提案!

AI(人工知能)の認識技術を用いることによって記録の瞬時検索を実現した検索裝置です。

直観的な操作で、ストレスなく画像や動画を見つけることができます。 車や人、バス、自転車といった

オブジェクトはもちろん、色や数も含めて検索をかけることができるため、様々なシーンでご活用頂けます。

● 最大16台のネットワーク・カメラの過去画像を、指定されたキーワードを入力/または画像データをアップロードすることで

検索できる装置です。ブラウザを使用し、アクセスを行うことで、その検索が可能となります。

● DIGISTOR/VioStorと合わせて使用し、連携すると、キーワード検索および前後の録画再生がシームレスに行えます。

● 動画のアップロードを行い、キーワード検索を行うことも可能です。

VS-AIの主な機能 --------------------------------------------------------------------

● キーワードによる検索が可能!

「VS-AI」では、キーワードを入力することによって録画ファイルを検索できます。

キーワード入力による検索には「基本の検索」と「高度な検索」の2種類があり、「基本の検索」では、リストに表示されている

「タイプ(オブジェクトの種類)」「個数」「色」を指定すると、該当する録画ファイルが一覧表示されます。

● 画像をアップロードして検索する!

「画像から検索」ボタンを押して画像データをアップロードすると、AIがその画像からキーワードを読み取り、

録画ファイルを検索してくれます。 ※画像から読み取ることができるキーワードは、「VS-AIで検索できるキーワード+色」となります。

● 録画データの再生(DIGISTOR/VioStorとの連携時のみ)

DIGISTOR/VioStorとの連携時には、詳細表示画面の右側に映像再生用の画面が表示され、前後の映像データを確認することができます。

キーワード検索から録画再生までを一つの画面で行うことができるので、閲覧したいファイルをスムーズに確認できます。

【動画】